連續流保駕護航—噻唑肟取代物的多步連續合成點擊次數:1387 更新時間:2018-11-09

背景介紹

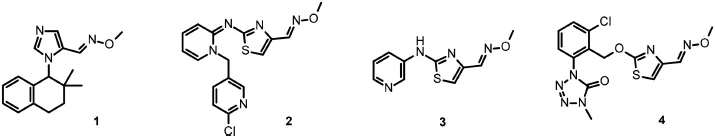

咪唑和噻唑的N-烷氧基肟醚C4和C5取代物在生物學領域研究價值非常高,比如圖1中的化合物,化合物1可用于除草劑,2可用于殺蟲劑,3和4可能用于真菌滅活。

圖1:咪唑和噻唑甲氧基肟取代物

2-(吡啶-3-)-噻唑-4-甲醛 O-甲基肟連續合成

英國劍橋大學連續流專家Steven Ley團隊近在OPR&D上報道了2-(吡啶-3-)-噻唑-4-甲醛 O-甲基肟,即化合物3的連續合成方法。

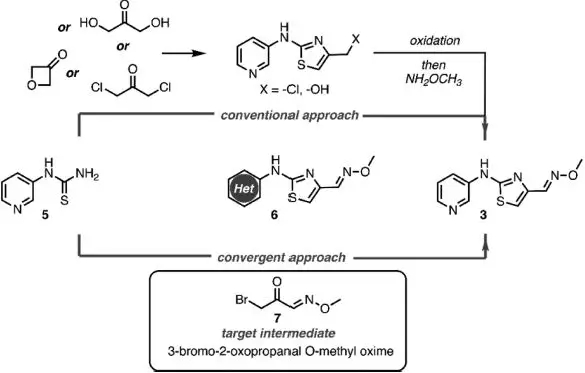

圖2:噻唑雜環化合物的傳統路線vs.新路線

新路線使用3-溴-2-氧代丙醛 O-甲基肟(7)與硫脲(5)直接合成產品3(如圖2所示)。與傳統方法相比,劍橋大學團隊構思的新路線更為快速、緊湊,而且在合成雜環衍生物方面更為的。

在此方法中,化合物3-溴-2-氧代丙醛 O-甲基肟(7)的合成是關鍵步驟,下面來看看化合物7是如何連續合成的。

一、3-溴-2-氧代丙醛 O-甲基肟(7)的三步連續合成

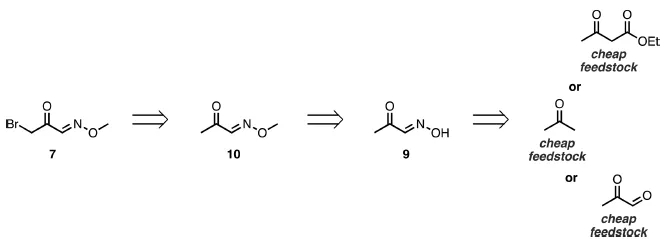

該方法是基于2-氧丙醛肟(9)作為主要的建筑砌塊。化合物(9)可以從三種廉價原料開始(圖3)O-甲基化為(9 )提供甲氧基亞氨基衍生物(10)和選擇性溴化這個中間體得到zui終目標化合物(7)。

圖3:中間體肟(7)合成路線

該過程的成功得益于連續流技術的安全性和對危險中間體的掌控。下面詳細介紹使用連續流技術,針對三步反應分別進行的合成研究:

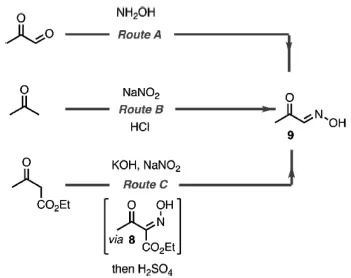

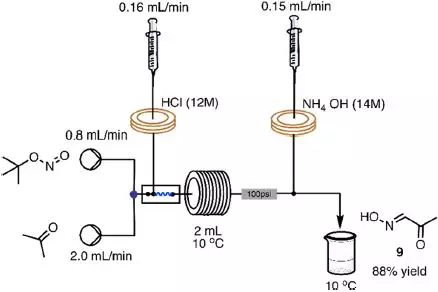

2-氧代丙醛肟(9)的合成

圖4:2-氧代丙醛肟(9)的釜式合成

2-氧代丙醛肟(9)的合成雖然有三種途徑,通過對三種不同工藝的研究對比,路線B 連續流的方案。實驗研究發現,溫度和混合效果對產物的質量影響很大,使用連續流微反應技術收率可達88%、純度94%。

圖5:2-氧代丙醛肟(9)的連續合成

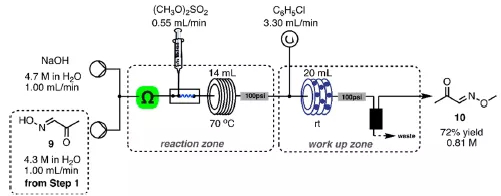

2. 2-氧代丙醛 O-甲基肟(10)的合成

2-氧代丙醛肟(9)和*在堿性條件下反應很容易生成 2-氧代丙醛 O-甲基肟(10),但此步反應的放熱量達到1870J/g,絕熱溫升超過1100K。對這類強放熱反應,微反應技術可以很好地控制反應熱。實驗結果表明,該反應使用連續流微反應技術優化后收率達到72%。

圖6:2-氧代丙醛 O-甲基肟(10)的連續合成

3. 3-溴-2氧代丙醛 O-甲基肟(7)的合成

在釜式反應中,溴化反應速度快、選擇性差、過程難控制、環境污染大且放大困難。使用微通道連續流優化后,原料從溴/甲苯溶液變為純溴,收率達到80%,選擇性超過95%。該溴化過程不但省掉了溶劑的使用,收率和選擇性都大大提升。

二、 目標產物2-(吡啶-3-)-噻唑-4-甲醛 O-甲基肟(3)的合成

3-溴-2氧代丙醛 O-甲基肟(7)不穩定、無法長時間保存,的方法是產出后直接消耗掉,可以避免分解帶來的安全風險。劍橋團隊將所有反應路線集成為一整條連續流生產路線,不穩定中間體即時產出即時消耗,目標產物(3)的產出量可達273g/day。

圖7:目標產物2-(吡啶-3-)-噻唑-4-甲醛 O-甲基肟(3)的多步全連續合成

實驗小結

l 利用微反應器可以實現多步反應的連續合成;

l 微反應器可以地應對多相體系的傳質要求;

l 微反應體系解決強放熱體系的安全問題;

l 全連續過程有效應對中間體不穩定的過程;

l 微反應技術控制反應時間和反應溫度,提升反應選擇性。

參考文獻:DOI: 10.1021/acs.oprd.8b00095

康寧反應器技術

康寧微通道反應器以其本質安全、的傳質傳熱、無縫放大等特性,可以解決釜式生產中普遍存在的危險性高、反應時間長、選擇性差和難以放大等難題。

多步連續合成的即產即用模式,省去了中間體后處理的繁瑣工序,節省了運輸和儲存所帶來的費用,更是避免了強活性中間體可能帶來的安全風險。